随着全球制造业的迅速发展,先进制造企业竞相建立基于模型的技术理论和应用体系来适应现代复杂产品研制的动态变化过程,达到提高研制效率、质量和降低成本的目的。为了更好地使MBD数据在产品的整个生命周期内能够有效充分地进行利用,很多大型装备提供商、供应商通过不同的型号项目开始研究、验证和应用MBE(Model Based Enterprise,基于模型的企业)方法,就是要基于MBD在整个企业和供应链范围内建立一个集成和协同化的环境,各业务环节充分利用已有的MBD单一数据源开展工作,从而有效地缩短整个产品研制周期,改善生产现场工作环境,提高产品质量和生产效率。MBE也获得了美国国防部、美国陆军研究实验室等代表客户方单位的大力支持,并在某些大型项目中提供相关的帮助,不仅对MBE进行了系统的阐述和研究,同时,也通过国家项目进行资助和验证。

MBE是利用产品和过程模型来定义、执行、控制和管理企业的全部过程,并采用科学的模拟与分析工具,从根本上减少产品创新、开发、制造和支持的时间和成本;美国陆军研究实验室Army Research Laboratory (ARL)、美国军工制造技术计划(ManTech)和美国国家标准与技术研究所(NIST)等机构,将基于模型的企业MBE定义为:基于产品3D定义(MBD)详细信息的、并为跨企业所共享的集成和协同环境,目的是使企业从原理到退役处理的产品全生命周期的所有活动快速、无缝和经济的进行。MBE被认为最有望成为从2D传统数据源向3D模型的数据源过渡的解决方案;使用3D CAD模型,而不是图纸、文件,作为在整个产品生命周期所有工程活动的数据源,其核心宗旨是直接用模型驱动产品生命周期的所有方面,产品数据一经创建就为下游所有数据消费者重用。

其中,MBE核心内涵是MBD(Model Based Definition,基于模型的定义),MBD 是产品数字化定义的先进方法,它是指产品定义的各类信息按照模型的方式组织,其核心内容是产品的几何模型,所有相关的工艺描述信息、属性信息、管理信息等都附着在产品的三维模型中,一般情况下不再有工程二维图纸。MBD 改变了传统的由三维实体模型来描述几何信息,而用二维工程图纸来定义尺寸、公差和工艺信息的产品数字化定义方法。同时,MBD 使三维数模作为生产制造过程中的唯一依据,改变了传统以工程图纸为主,以三维实体模型为辅的制造方法。

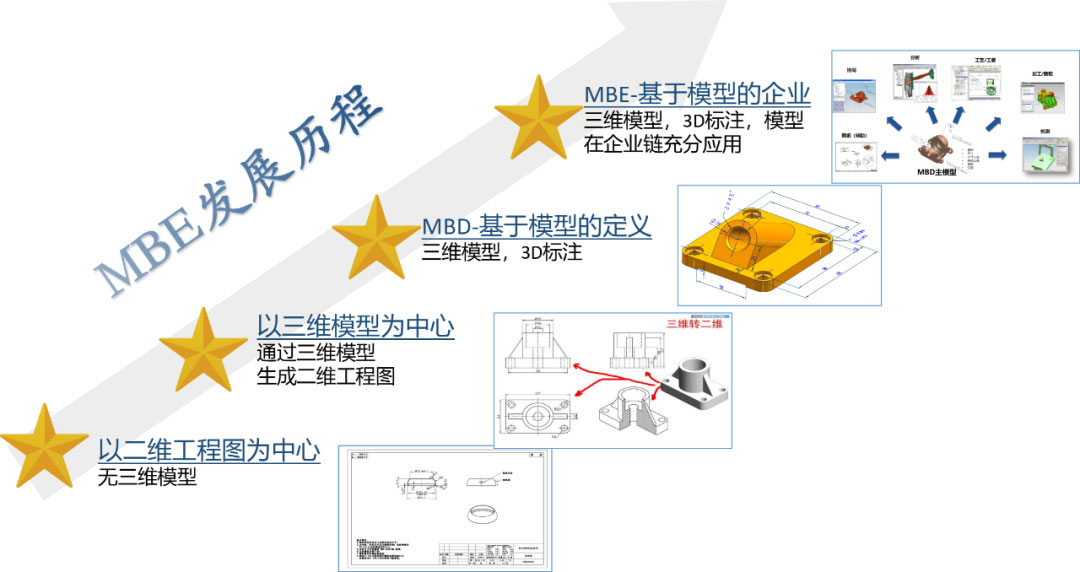

结合MBD技术的发展轨迹,MBE的发展历程如下图所示。

图 1 MBE发展历程

MBE应用现状

经过近二十年的发展,MBE已经被国内外众多的企业所认可和采纳。MBE企业的核心是MBD技术的全面应用,目前MBD技术的应用已经比较成熟,例如波音公司在以波音787为代表的新型客机研制过程中,全面采用了MBD技术,将三维产品制造信息(Product Manufacturing Information,PMI)与三维设计信息共同定义到产品的三维标注模型中,摒弃二维图样,直接使用三维标注模型作为制造依据,开创了飞机数字化设计制造的崭新模式;某些公司开始应用主模型驱动的技术,以具有PMI三维标注的模型作为单一数据源,贯穿产品研发的各个环节;另外,也有公司提出了3D PMI的计划,通过具有PMI的三维产品模型在产品研制各阶段的应用,不断完善企业的业务流程。

MBD技术从2007~2008年开始逐步引入国内,现已在国内得到了极大的推崇,包括航空、航天和国防等行业都在全面研究和应用MBD技术。众多的研究院所和企业先后开展了MBD技术的试点应用,在部分企业,在国家某些重大型号装备研制过程中,已经实现了基于MBD的产品设计,取消了二维图纸,并实现了基于MBD的产品设计模型数据的发放;在企业或者行业内也形成了自身的MBD应标准规范,从而帮助企业有效地推进MBD在企业中的实践应用。

虽然MBD技术在国内已经具有了一定的应用基础,但与国外发达企业相比,国内的企业在此方面仍然存在很大的差距,主要表现在:

- MBD技术应用水平参差不齐,有的行业已经有10多年的发展,有的行业才刚起步;

- 以MBD为核心的数字化工艺设计和产品制造模式尚不成熟,在国内推行缓慢;

- 三维数字化模型并没有贯穿于整个产品数字化制造过程中;

- MBD的设计、制造和管理规范还需进一步完善;

MBE侧重点是MBD的企业链扩展应用,杰为公司在工业软件行业深耕近20年,深刻理解MBD在企业链扩展应用的重要性与复杂性。国内制造业信息化发展水平参差不齐,在产品研制的不同环节采用的信息化系统和工具种类繁多,尤其在高端装备制造行业,产品设计、仿真、工艺以及生产制造环节采用了各式各样的软件系统,行业协同、厂所配套的模式进一步加剧了信息传递的壁垒。因此,MBD的模型很难贯穿从方案设计到产品维护的产品全生命周期的过程中,这也是目前国内推动MBE应用缓慢的的重要原因之一。

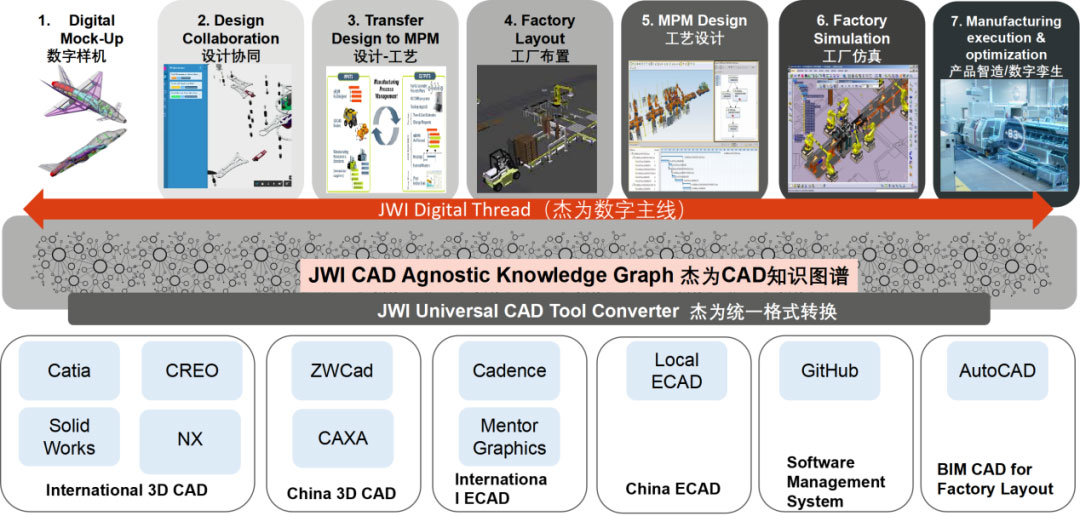

杰为作为自主可控的工业软件产品公司,为解决当前制造业面临的种种痛点,避免现有工业软件系统的弊端,采用基于新的技术(微服务、云原生、语义数据库等)来构建新一代工业软件。经过多年的技术开发,公司基于自主开发的数字主线底座构建了多个面向高端装备制造业的解决方案产品。其中基于数字主线底座的3DX协同平台为MBD技术在企业链扩展应用提供了可落地的解决方案。

杰为通过3DX平台,将不同格式、不同版本的MBD模型转换成工程语义信息和轻量化3D模型,通过统一的语义数据模型,以事件驱动实现MBD模型跨组织、跨领域之间的信息传递和协同工作。

图 2 3DX支撑MBD在企业链全过程的应用

其中,杰为数字主线是研究和识别各环节的沟通需求和相关的信息内容,按照统一的开放标准、建立了规范和语义化的数字化模型,并且可被机器(或系统)稳定无歧义地读取。产品有关的MBD模型采用标准开放的描述,可以逐级向下传递而不失真,也可以回溯。在产品研制过程中,MBD模型信息传递是建立在产品语义数据库和物理模型的基础之上,任何环节的不同系统或设备都可以调用和反馈这些信息,为逐步实现MBD模型在企业链的全面应用提供了核心能力。

杰为MBE解决方案优势:

- 通过MBD模型信息转换形成统一格式的工程语义信息源头,消除异构数据对信息传递的壁垒;

- 通过信息传递和回溯,实现异构CAD软件产品进行设计制造协同;

- 通过杰为数字链实现MBD信息在企业链各环节共享应用;

- 杰为3DX平台与杰为项目管理(PPM)、产品数据管理(PDM)、数字化工艺(MPM)、工业物联网(IIOT)等平台一起可为企业提供MBE应用一站式解决方案,在保证应用效果的同时,大幅降低系统建设周期和成本。

杰为软件将继续专注于用新技术构建新一代工业软件,未来将在MBD模型语义化的基础上,引入AI、知识图谱等先进技术,实现MBD模型智能设计、智能分析、智能工艺设计等,帮助企业形成完备的MBE能力体系,助力企业数字化转型。